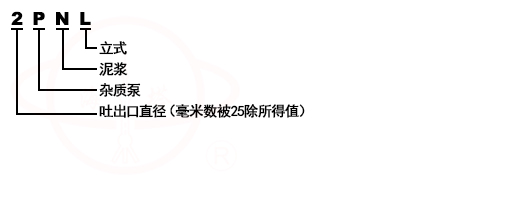

型号意義

産品概況

PN、PNL型泥漿泵系列單級單吸泥漿泵(分立式、卧式)。具有壽命長(cháng)、結構簡單、運行可靠等特點。

參數範圍

流量Q 7~1430m3/h

揚程H 12~160m

使用說明

用于礦山、冶金、市政建築、化工、印染等部門抽送含有流砂、小泥塊等各種(zhǒng)漿料,亦可用于農村的河泥、池塘泥液、糞便、漿狀飲料等的吸送;亦可用于城市、工廠輸送礦砂液,地下吸黃砂及泥漿等。

結構說明

PN型泵是單級單吸卧式離心泵。泵的入口爲水平軸向(xiàng),出口垂直向(xiàng)上。泵主要有泵體、葉輪、護闆、軸、托架(或軸承件)、填料箱(或軸封體)等零件組成(chéng)。葉輪爲開(kāi)式或閉式,泵體可以是單層,也可以是帶護套的雙層結構。

PNL型泵是單級單吸立式泥漿泵,是PN型泵的變型産品,吸入口向(xiàng)下,排出口通過(guò)出水管垂直向(xiàng)上。

産品特點

1、過(guò)流部分承磨件采用了耐磨鑄鐵,使用壽命較長(cháng)。

2、葉輪和護闆的間隙可以及時調整,保持較高的工作效率。

3、4"以上該型泵軸承直接裝于水平,中開(kāi)托架内,拆檢方便,調整及時,并在油池内裝有水冷形管改善了軸承的工作條件。 1PN、2PN、3PN、2PNL、3PNL,轉向(xiàng)自電機方向(xiàng)看爲順時針方向(xiàng),4PN、6PN轉向(xiàng)自電機方向(xiàng)看爲逆時針方向(xiàng)。

性能(néng)參數

型号 |

流量 |

揚程 |

轉速 |

允許汽蝕餘量 |

泵效率 |

功率 |

泵重量

|

口徑 |

|

軸功率 |

配帶功率 |

吸入 |

|||||||

m3/h |

m |

r/min |

m |

% |

kw |

kg |

mm |

||

1PN |

7.2 |

14 |

1430 |

0.53 |

21 |

1.3 |

3 |

120 |

50 |

12 |

13 |

30 |

1.41 |

||||||

16 |

12 |

35 |

1.5 |

||||||

2PN |

30 |

22 |

1450 |

1.32 |

33 |

5.45 |

11 |

150 |

96 |

47 |

19 |

39 |

6.25 |

||||||

58 |

17 |

39 |

6.9 |

||||||

2PNL |

30 |

22 |

1450 |

1.32 |

33 |

5.45 |

11 |

250 |

62 |

47 |

19 |

39 |

6.25 |

||||||

58 |

17 |

39 |

6.9 |

||||||

3PNL |

54 |

26 |

1470 |

2.35 |

32 |

12 |

22 |

450 |

125 |

108 |

21 |

42 |

14.7 |

||||||

151 |

15 |

37 |

16.7 |

||||||

說明

(1)拆卸和組裝按總裝配圖進(jìn)行

(2)進(jìn)漿管不應有急劇彎轉,盡可能(néng)向(xiàng)下傾斜(傾角30),便于排氣

(3)應掌握運轉周期定期更換備件和軸承以防事(shì)故

(4)進(jìn)漿量過(guò)少不宜運行,以免引起(qǐ)震動和料漿沉澱

(5)停泵時應用清水沖洗以防堵塞

(6)該型泵除了1,2PN型泥漿泵出口爲水平以外,其他均爲垂直向(xiàng)上

(7)PN型泵必須加入一定量的軸封水,其水量一般爲工作流量的1—3%,其水壓一般應大于工作壓力1公斤/厘米2

(8)1PN,2PN,3PN,2PNL,3PNL轉向(xiàng)自電機方向(xiàng)看爲順時針,4PN,6PN,8PN,10PN,12PN轉向(xiàng)自電機方向(xiàng)看爲逆時針方向(xiàng)

(9)該型泵一般情況下采用倒灌自注式安裝較好(hǎo),(其中,1PN,2PN,3PN在輸送常溫泥漿條件下,泵的安裝位置,應适用泵軸的水平中心線,低于被(bèi)輸送泥漿的上水平表面(miàn)1至3米水柱爲适用)

(10)泵停車時不準倒轉

故障排除

現象 |

産生原因 |

排除方法 |

軸功率大 |

葉輪和護闆發(fā)生摩擦 | 調整葉輪和護闆的間隙 |

揚程不夠 |

1、葉輪和護闆的間隙過(guò)大 2、大塊顆粒堵塞葉輪流道(dào) |

1、調整葉輪和護闆的間隙,如調整後(hòu)還(hái)有達不到的要求,就(jiù)得更換葉輪和護闆 2、拆進(jìn)水管部份,將(jiāng)大塊顆粒清除 |

軸承過(guò)熱 |

1、潤滑油太多或太少 2、有種(zhǒng)有雜質 3、軸承磨損 |

1、适用潤滑油保持在油标規定油位 2、更換新油 3、更換新軸承 |

工作中震動 |

1、葉輪不是平衡的磨損 |

1、更換新葉輪 2、更換新油或是更換新軸承 3、增加進(jìn)量或是附加清水 |

填料洩露 |

1、水封管中沒(méi)有水 2、填料磨損 |

1、檢查水填裝置,引壓力水注入填料 2、更換新填料 |