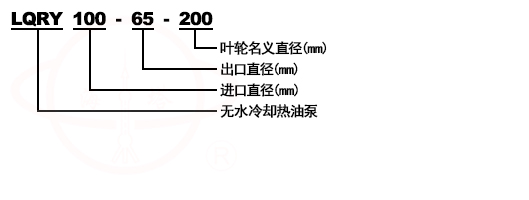

型号意義

産品概況

LQRY導熱油泵是吸取了各類先進(jìn)的熱油循環泵的特點研制的。該泵具有結構合理、技術先進(jìn)、效率高、在熱态下能(néng)長(cháng)期穩定運轉無洩漏、無附加冷卻系統安全可靠等特點,可廣泛使用于石油、油脂、鍋爐、建築、養路、制藥、塑料、橡膠、含成(chéng)纖維紡織、印染等工業領域,是一種(zhǒng)理想的熱載體介質循環泵,使用溫度≤370℃。

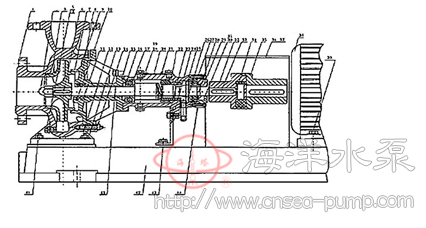

結構圖

| LQRY導熱油泵是本單位消化吸收國(guó)外油泵的基礎上研制的第二代産品,基本結構形式爲單級單吸懸臂式腳支撐結構,泵的進(jìn)口爲軸向(xiàng) 吸入,出口爲中心垂直向(xiàng)上,和電機同裝于底座上。 導熱油泵的支撐采用了雙端球軸承支撐的結構形式,前端采用潤滑油潤滑,後(hòu)端采用潤滑脂潤滑,中間有一導油管,用以随時觀察密封情況和回收導熱油。 采用自熱散熱結構,改變了傳統的水冷卻結構,使結構簡單,體積小,節約運行費用,性能(néng)好(hǎo),使用可靠。 (1)采用填料密封和機械 密封相結合的形式,填料密封用耐高溫的填料,具有良好(hǎo)的熱态追應性,而機械密封則采用機械強度高,耐磨性好(hǎo)的硬質合金材料,保證了高溫情況下的密封性能(néng)。 (2)采用第三代聚四氟乙烯(簡稱PTFE)做唇形密封,使密封性能(néng)産生了飛躍,比橡膠類密封可靠性提高25倍,耐腐蝕性能(néng)極強。 |

|||||||||||

|

|||||||||||

1 |

泵體 |

2 |

蓋形螺母 |

3 |

葉輪 |

4 |

螺塞 |

5 |

鋁熱圈 |

6 |

平鍵 |

7 |

泵蓋 |

8 |

孔用彈性檔圈 |

9 |

鋁墊圈 |

10 |

壓圈 |

11 |

墊料 |

12 |

螺母 |

13 |

墊圈 |

14 |

螺栓 |

15 |

螺栓 |

16 |

泵軸 |

17 |

球軸承 |

18 |

軸承座 |

19 |

墊片 |

20 |

鋁牌 |

21 |

鉚釘 |

22 |

機械密封 |

23 |

螺栓 |

24 |

撐腳 |

25 |

墊圈 |

26 |

導油管 |

27 |

螺釘 |

28 |

墊圈 |

29 |

橡膠密封 |

30 |

軸承蓋 |

31 |

墊片 |

32 |

泵聯軸器 |

33 |

平鍵 |

34 |

彈性塊 |

35 |

電機聯軸器 |

36 |

罩殼 |

37 |

螺釘 |

38 |

電動機 |

39 |

螺栓 |

40 |

螺栓 |

41 |

墊圈 |

42 |

底座 |

43 |

墊圈 |

44 |

彈性擋圈 |

45 |

46 |

47 |

48 |

||||

機組的安全

1.LQRY導熱油泵安裝的好(hǎo)壞對(duì)泵的平穩運行和使用壽命有很重要的影響,所以安裝工作必須仔細地進(jìn)行,不得草率行事(shì)。

2.LQRY導熱油泵吸入管的安裝高度、 長(cháng)度和管徑應滿足計算值,力求簡短,減少不必要的損失(如彎頭等)。

3.LQRY導熱油泵吸入和吐出管路應有管架,泵不允許承受管路的負荷。

4.LQRY導熱油泵安裝地點應足夠寬楊,以方便檢修工作和良好(hǎo)散熱。

5.安裝順序:

1)將(jiāng)機組放在埋有地腳螺栓的基礎上,在底座與基礎之間放成(chéng)對(duì)墊,作找正用。

2)松開(kāi)聯軸器,用水平儀分别放在泵 軸和底座上,通過(guò)調整楔塊墊使機組至水平,找正後(hòu),适當擰緊地腳螺栓,以防走動。

3)用混凝土灌注底座和地腳螺栓孔。

4)待混凝土幹固後(hòu),檢查底座和地腳螺檢是否有不良或松動等現象,檢查合格後(hòu)應擰緊地腳螺栓,并重新檢查泵的水平度。

5)校正泵軸和電機軸的同軸度,在聯軸器外圓上的偏差允許0.1毫米,兩(liǎng)聯軸器平面(miàn)間的間隙應保證2-3毫米,在兩(liǎng)聯軸器端面(miàn)一周上,大和小間隙差數不得超過(guò)0.3毫米。

6)在接好(hǎo)管路及确定原動機轉動方向(xiàng)後(hòu),再接上聯軸器,并再校核一遍囷的同軸度。

7)在機組實際試運轉3-4小時後(hòu)作末尾檢查,如沒(méi)有不良現象則認爲安裝合格。

8)在安裝過(guò)程中爲防止雜物落入機器内,應將(jiāng)機組所有孔眼無均蓋好(hǎo)。 泵在開(kāi)啓前對(duì)進(jìn)出管路進(jìn)行清洗時,在泵的進(jìn)口段需加上過(guò)濾器,以防雜物進(jìn)入泵内。

工作原理

型号 |

流量 (m3/h) |

揚程 (m) |

轉速 (r/min) |

功率 KW |

效率 (%) |

氣蝕餘量 NPSH(m) |

|

軸功率 |

配用功率 |

||||||

26-20-100 |

4.5 |

15 |

2825 |

0.45 |

0.75 |

40 |

0.8 |

50-32-150 |

8 |

22 |

2840 |

1.0 |

1.5 |

42 |

1.6 |

50-32-160 |

10 |

25 |

2840 |

1.5 |

2.2 |

42 |

1.8 |

50-50-150 |

24 |

18 |

2890 |

3.1 |

4 |

46 |

1.8 |

50-50-170 |

12.5 |

32 |

2890 |

3.2 |

4 |

45 |

2.5 |

65-40-160 |

12.5 |

25 |

2880 |

2.5 |

3 |

45 |

2.2 |

65-50-150 |

50 |

16 |

2900 |

4.2 |

5.5 |

52 |

2.8 |

65-50-180 |

32 |

32 |

2900 |

4.5 |

5.5 |

52 |

2.7 |

65-50-170 |

40 |

25 |

2900 |

4.5 |

5.5 |

52 |

2.7 |

65-40-190 |

18 |

40 |

2890 |

4.5 |

5.5 |

52 |

2.8 |

65-40-200 |

25 |

50 |

2900 |

6.7 |

7.5 |

63 |

3.1 |

80-50-180 |

40 |

40 |

6.7 |

7.5 |

63 |

3.1 |

|

80-50-170 |

60 |

20 |

2900 |

6.7 |

7.5 |

63 |

3.1 |

100-65-190 |

60 |

38 |

2930 |

9.2 |

11 |

68 |

3.9 |

100-65-200 |

80 |

40 |

2930 |

12.5 |

15 |

70 |

3.5 |

100-65-210 |

90 |

45 |

2930 |

15.7 |

18.5 |

70 |

3.6 |

100-65-220 |

58 |

50 |

2930 |

12.5 |

15 |

68 |

3.5 |

100-65-230 |

58 |

60 |

2930 |

15.5 |

18.5 |

62 |

3.5 |

100-65-230 |

100 |

55 |

2940 |

19.5 |

22 |

70 |

3.6 |

100-65-240 |

100 |

70 |

2950 |

25.5 |

30 |

69.8 |

4.1 |

100-65-257 |

100 |

80 |

2950 |

32.5 |

37 |

67 |

3.6 |

型号 |

流量 (m3/h) |

揚程 (m) |

轉速 (r/min) |

功率 KW |

效率 (%) |

氣蝕餘量 NPSH(m) |

|

軸功率 |

配用功率 |

||||||

125-100-190 |

155 |

30 |

2940 |

20 |

22 |

72 |

3.6 |

125-100-220 |

160 |

45 |

2950 |

25.5 |

37 |

75.2 |

3.6 |

125-80-250 |

160 |

60 |

2970 |

35.5 |

45 |

74.2 |

5 |

125-100-245 |

300 |

55 |

2970 |

61 |

75 |

74 |

7.5 |

125-100-250 |

200 |

60 |

2970 |

42.8 |

55 |

76.4 |

6 |

125-100-260 |

300 |

70 |

2970 |

75.3 |

90 |

78.2 |

8 |

125-100-265 |

200 |

80 |

2970 |

59 |

75 |

74 |

6 |

125-100-257 |

260 |

70 |

2970 |

64.3 |

75 |

77.1 |

6.8 |

125-100-270 |

300 |

70 |

2970 |

75.3 |

90 |

78.2 |

8 |

125-100-280 |

260 |

85 |

2970 |

75 |

90 |

76 |

6.8 |

150-125-250 |

350 |

60 |

2970 |

75.2 |

90 |

76 |

8.6 |

150-125-240 |

400 |

50 |

2970 |

72 |

90 |

76 |

9.8 |

150-125-270 |

340 |

76 |

2970 |

89.5 |

110 |

78.6 |

8.5 |

150-125-250 |

400 |

60 |

2970 |

88 |

110 |

74 |

9.8 |

150-125-280 |

400 |

78 |

2970 |

106 |

132 |

80.6 |

9.8 |

150-125-280 |

370 |

85 |

2970 |

106 |

132 |

80 |

9.7 |

250-200-500 |

500 |

80 |

1480 |

136 |

160 |

76 |

5 |

300-250-500 |

600 |

80 |

1480 |

158 |

185 |

70 |

9 |

250-200-550 |

700 |

80 |

1480 |

190 |

220 |

81 |

14 |

200-200-400 |

400 |

50 |

1450 |

74 |

90 |

81 |

6.8 |

200-200-400A |

350 |

35 |

1450 |

61 |

75 |

80 |

6 |

300-300-300 |

720 |

30 |

1480 |

75 |

90 |

82 |

6.7 |

300-300-300A |

600 |

22 |

1480 |

69 |

90 |

80 |

6.5 |

350-300-300 |

800 |

20 |

1480 |

63 |

75 |

82 |

6.2 |

350-300-400 |

800 |

50 |

1480 |

190 |

185 |

83 |

6.2 |

400-350-300 |

1080 |

20 |

1480 |

92 |

110 |

78 |

6.0 |

400-350-400 |

1080 |

30 |

1480 |

112 |

132 |

76 |

6.0 |

500-400-300 |

1400 |

20 |

1480 |

145 |

160 |

80 |

6.0 |

型号 |

流量 (m3/h) |

揚程 (m) |

轉速 (r/min) |

功率 KW |

效率 (%) |

氣蝕餘量 NPSH(m) |

|

軸功率 |

配用功率 |

||||||

拆禦與裝配

1、LQRY導熱油泵的拆卸順序

1)放淨泵内液體及軸承托架内的潤滑油。

2)擰電機固定螺栓,將(jiāng)電機搬離底座,拆下兩(liǎng)半聯軸器。

3)拆下泵蓋聯接,松開(kāi)軸承座托架螺栓,將(jiāng)泵蓋連同軸承托架和轉子部份一起(qǐ)從泵體内抽出。

4)擰下葉輪螺母,拆下葉輪。

5)擰下泵蓋與軸承座螺栓,拆下泵蓋。

6)擰下右端軸承蓋螺栓,拆去軸承蓋。

7)拆下軸承檔圖。

8)將(jiāng)泵軸從軸承座中壓。

9)在泵軸壓出軸承和取下機械密封件動環和"0"形困彈簣(不損壞,無須取下)

10)在軸承座内壓出靜環'力"形圈。

2、LQRY導熱油泵的裝配

泵的裝配順序可按拆卸相反順序進(jìn)行。拆卸後(hòu)再裝配時要檢查機械密封件和各零件是否失效,如有失效損壞 現象等發(fā)生,一定要換新的備件,安裝時務必小心謹慎,不要敲打,以免損壞零件。

使用與維護

首先泵與管道(dào)安裝好(hǎo)後(hòu),不論是采用水壓、氣壓,泵的進(jìn)出口閥門一定要關閉,方可進(jìn)行試壓,以防損壞密封件,造成(chéng)漏油。

1.導熱油泵開(kāi)機準備

1)清理現場,擰開(kāi)軸承座螺絲,加入導熱油作潤滑油

2)檢查電機轉向(xiàng)是否與泵旋轉方向(xiàng)一緻。

3)用手搬動聯軸器泵應轉動靈活。

4)開(kāi)車前應使用所輸送的導熱油將(jiāng)泵灌滿,以驅除泵中.空氣,此時吐出口的管道(dào)上閘閥應關閉。

5)所輸送的導熱油在開(kāi)車前要均勻加熱,預熱是利用被(bèi)輸送的導熱油不斷通過(guò)泵體進(jìn)行的。 預熱标準:泵殼溫度不得低于入口油溫40'(:,預熱速度爲50X7時,在開(kāi)車預熱時應將(jiāng)泵支腳上的側螺母松開(kāi)0.3-0.5毫米,預熱完畢應擰緊。

6)開(kāi)車前應檢查基礎及螺檢有無松動,密封是否正常。

2.導熱油泵開(kāi)機

1)全面(miàn)檢查各項準備工作是否已經(jīng)完善。

2)打開(kāi)各種(zhǒng)儀表的開(kāi)關。

3)接通電源,當泵達到正常轉速,且儀表顯示出相當壓力後(hòu),逐漸打開(kāi)輸出管路上的閘閥,并調節到需要工況。在輸出管路上的閘閥關閉的情況下.泵連續工作不能(néng)超過(guò)3分鍾。

4)LQRY導熱油泵初始運行期間,把生産流程中的設備緩緩加熱到100?-?130?0,并且保持在該溫度下繼續運行,脫水脫氣到導熱油中的水份完全蒸發(fā),才把設備加.熱.到操作溫度。

5)在初次運行3-4小時,把設備加熱到操作溫度之後(hòu)關掉油泵,檢查泵軸和電機軸聯軸器的同軸度,泵軸和電機軸偏差應控制在允許範圍内,泵軸用手轉動應輕便靈活和無振動 —旋轉,如達不到上述要求.應重新進(jìn)行調整。

6)LQRY導熱油泵開(kāi)機過(guò)程中.要時時注意電動機的勸率讀數及振動情況,振動值不超過(guò)0.6毫米.如有異常應停車檢查

3.導熱油泵維護

1)泵軸在前端設置有填料箱、密封性能(néng)較爲可靠,同時在軸承座中設置有機械密封裝置,因此大量的洩漏不可能(néng)出現,而小量的洩漏可以通過(guò)洩潺管口排出接收。在開(kāi)始 運行初期有少量洩漏是正常的,在經(jīng)過(guò)一定時間密封面(miàn)跑合後(hòu)洩漏將(jiāng)會(huì)減少或停止。

2)輸送介質傳到泵蓋和軸承上的熱量,由泵蓋和軸^座的表面(miàn)散熱,使軸承座的溫度适應于軸密封性能(néng)的溫度。因此選擇泵的安裝位置時,要使泵蓋和軸承座的熱量 便于擴散,不出現任何蓄熱現象。

3)軸承座中設置有兩(liǎng)個球軸承、靠泵葉輪側的一個球承用所輸送的導熱油潤滑,靠聯軸器側的一個球軸承則用高溫潤滑脂潤滑: 每個球軸承在運行3000小時之後(hòu),必須拆下用柒油清洗幹淨後(hòu),檢查接觸面(miàn)是否損壞.如有;損壞,必須換新的軸承。靠葉輪側的球軸承安裝時,有防塵蓋的一側要朝向(xiàng)葉輪安裝,開(kāi)機前注入導熱油潤滑。靠聯軸器側的球軸承,用複合鈣基高溫潤滑脂(ZFG-4).該軸承重新安裝時,有防塵蓋的一側同樣(yàng)要朝向(xiàng)葉輪側安裝,安裝時充填潤滑脂(約1/2球軸承與殼體的空間)。在軸承運行48小時後(hòu),要用潤滑脂槍向(xiàng)軸承蓋上的壓注油杯注入補充潤滑脂。

4)不許用輸入管上的閘閥調節流量,避免産生氣蝕。

5)泵不宜低于3051;設計流量下連續運轉,如果必須在該條件下運轉,則應在出口裝旁通管,且使流量達到上述小值以上。

6)經(jīng)常檢查地腳螺栓的松^情況,泵殼溫度與入口溫度是否一緻,出口壓力表的波動情況和泵的振動動情況。

7)注意泵運行有無雜音,如發(fā)現異常狀态時,應及時處理。

4.導熱油泵停機

1)切斷電源。

將(jiāng)泵内液體放空,清洗且應定期把葉輪旋轉180°以防止軸變形,直到泵體完全冷卻爲止。