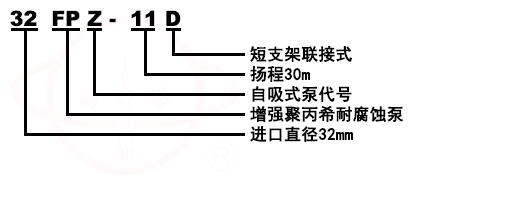

型号意義

産品簡介

FPZ增強聚丙烯耐腐蝕自吸化工泵,采用增強聚丙烯(CFR-PP)一次注塑成(chéng)型。機械強度高,耐腐蝕性能(néng)強,結構上有獨具一格的科學(xué)性,泵腔内設有吸液室、儲液室、回液止回室、氣液分離室、回流孔。隻需在第一次開(kāi)機前灌注引液,以後(hòu)不必重複灌注引液,吸入管安裝液下閥,工作時機械密封不需另加冷卻水冷卻,操作簡便、安全無洩漏,是取代液下泵的理想産品,适用于-40℃-80℃(CFR-PP)的各種(zhǒng)腐蝕性介質的輸送。

産品用途

FPZ增強聚丙烯耐腐蝕自吸化工泵适用于:化工、制藥、食品、冶煉、環保、污水處理、無機鹽等行業。

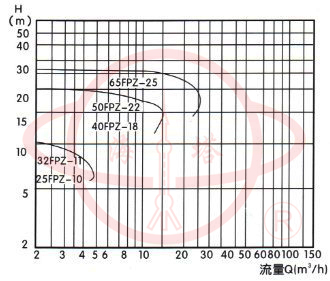

型譜圖

|

注意事(shì)項

1、FPZ增強聚丙烯耐腐蝕自吸化工泵在安裝使用前(由于長(cháng)途運輸)必須仔細檢查各部緊固體是否松動,若有松動應重新緊固,檢查泵軸與電機軸的同心度,如有偏離必須校正。

2、安裝管道(dào)不可直接支撐在泵的進(jìn)出口法蘭上,必須另設支撐點,以防變形損壞。進(jìn)口管路要盡量減少管路水力損失,90°彎頭不得超過(guò)兩(liǎng)個,吸入管不得漏氣,否則會(huì)影響抽真空吐液時間或出現不吐液及流量,揚程不足。

3、第一次使用開(kāi)機前打開(kāi)液蓋,將(jiāng)引液注滿泵體,并將(jiāng)液液蓋擰緊,不得漏氣,嚴禁脫液空轉及反轉。

4、輸送液不能(néng)含有泥沙或較長(cháng)軟纖維,以防的是損壞葉輪及機械密封。

5、泵的出口應裝閥門,先關閥再停機,先開(kāi)機再開(kāi)閥。

保養及維修

1、使用一段時間後(hòu),發(fā)現機械密封端面(miàn)洩漏,是羰面(miàn)磨損所緻,應調整動環,放松不鋼鏽鋼半圓的兩(liǎng)顆螺釘,适用向(xiàng)前推進(jìn),用手旋轉泵軸以輕松無阻力爲佳,爲松會(huì)産生洩漏,過(guò)緊易磨損影響機械密封的壽命。

2、每天連續開(kāi)機8~16個小時。24小時連續運轉的應有備件,定期更換維修,更換期一般爲二至三個月,到期都(dōu)應拆下來檢修。不影響生産,非連續運轉生産的可随時檢修。

3、輸送介質比生大于1.2時應另配電機,否則將(jiāng)影響揚程或導緻電機燒壞。

4、拆卸順序爲:卸下電機、支架、底闆螺釘、卸下機械密封罩,準予卻水咀、松開(kāi)動環卡環螺栓,靜環壓闆螺栓、前後(hòu)泵蓋螺栓,將(jiāng)葉輪軸拉杆馮定螺釘擰松,擰出3~5mm,用鐵錘敲打拉杆,將(jiāng)葉輪打松後(hòu),卸下拉杆、葉輪和機械密封,在卸機械密封件時應手工操作,不可用金屬工具敲打,嚴防損壞。

5、檢修:清除泵殼、前後(hòu)泵蓋、葉輪、機械密封組件内的污物,并沖刷幹淨,無損壞的可繼續使用,檢查機械密封兩(liǎng)端面(miàn)有無損壞,動環端面(miàn)磨損或劃傷較少的可用細金相砂放在平闆進(jìn)行磨平,可繼續使用。

性能(néng)參數

型号 |

口徑(mm) |

流量 (m3/h) |

揚程 (m) |

電機功率(kw) |

轉速 (r/min) |

自吸高度(m) |

|

進(jìn)口 |

出口 |

||||||

25FPZ-10 (自吸) |

25 |

25 |

2.5 |

10 |

0.75 |

2900 |

3 |

32FPZ-11 (自吸) |

32 |

25 |

3.5 |

11 |

0.75 |

2900 |

3 |

40FPZ-18(自吸) |

40 |

32 |

11 |

18 |

1.5 |

2900 |

4 |

50FPZ-20 (自吸) |

50 |

40 |

13 |

20 |

2.2 |

2900 |

4 |

65FPZ-25 (自吸) |

65 |

50 |

20 |

25 |

4 |

2900 |

4 |

80FPZ-32 (自吸) |

80 |

65 |

50 |

32 |

7.5 |

2900 |

4 |

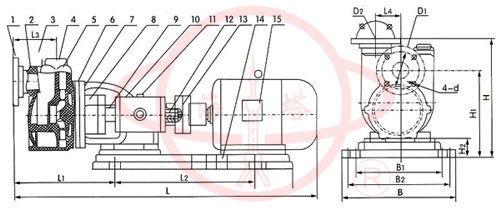

結構及安裝尺寸圖

|

1 |

進(jìn)口法蘭 |

9 |

葉輪軸 |

2 |

前泵蓋 |

10 |

支架 |

|

3 |

出口法蘭 |

11 |

加油蓋 |

|

4 |

注液體 |

12 |

拉杆螺絲 |

|

5 |

泵殼 |

13 |

聯軸器 |

|

6 |

葉輪 |

14 |

底闆 |

|

7 |

後(hòu)泵蓋 |

15 |

電機 |

|

8 |

機械密封 |

型号 |

L |

L1 |

L2 |

L3 |

L4 |

H |

H1 |

H2 |

B |

B2 |

B1 |

D1 |

D2 |

4-d |

25FPZ-10 |

460 |

290 |

100 |

110 |

60 |

260 |

190 |

50 |

150 |

110 |

110 |

100 |

85 |

12 |

32FPZ-11 |

460 |

290 |

100 |

110 |

60 |

260 |

190 |

50 |

150 |

110 |

110 |

100 |

85 |

18 |

40FPZ-18直聯式 |

560 |

345 |

100 |

110 |

70 |

285 |

200 |

50 |

190 |

140 |

140 |

110 |

100 |

18 |

40FPZ-18聯軸式 |

780 |

300 |

345 |

105 |

70 |

300 |

220 |

60 |

290 |

250 |

210 |

110 |

100 |

18 |

50FPZ-20直聯式 |

570 |

345 |

125 |

110 |

70 |

285 |

200 |

50 |

190 |

140 |

140 |

125 |

110 |

18 |

50FPZ-20聯軸式 |

790 |

290 |

345 |

105 |

70 |

300 |

220 |

60 |

290 |

250 |

210 |

125 |

110 |

18 |

65FPZ-28直聯式 |

670 |

400 |

140 |

145 |

80 |

340 |

250 |

50 |

240 |

190 |

190 |

145 |

125 |

18 |

65FPZ-28聯軸式 |

950 |

395 |

365 |

145 |

80 |

400 |

310 |

95 |

335 |

275 |

250 |

145 |

125 |

18 |

80FPZ-30 |

1030 |

422 |

385 |

175 |

110 |

420 |

325 |

100 |

380 |

330 |

255 |

150 |

145 |

18 |

材質的耐腐蝕性能(néng)

介質 |

濃度 |

CFR-PP |

介質 |

濃度 |

||||||

25℃ |

65℃ |

90℃ |

20℃ |

60℃ |

80℃ |

|||||

硫酸H2SO4 |

98% |

√ |

√ |

○ |

硫酸H2SO4 |

<30% |

√ |

X |

||

70% |

√ |

√ |

30~70% |

○ |

X |

|||||

1~50% |

√ |

√ |

√ |

>75% |

X |

X |

||||

硝酸HNO3 |

濃 |

√ |

√ |

○ |

硝酸HNO3 |

10% |

√ |

○ |

||

20% |

√ |

√ |

√ |

20% |

√ |

|||||

10% |

√ |

√ |

√ |

25~35% |

○ |

|||||

>50% |

X |

X |

||||||||

鹽酸HC1 |

0~30% |

√ |

○ |

X |

鹽酸HC1 |

>30% |

√ |

X |

||

氫氟酸 |

√ |

X |

X |

氫氟酸 |

>10% |

√ |

X |

|||

40~48% |

√ |

X |

||||||||

醋酸 |

1~50% |

√ |

√ |

√ |

醋酸 |

>20% |

√ |

○ |

||

磷酸 |

各種(zhǒng)濃度 |

√ |

√ |

√ |

磷酸 |

>30% |

X |

X |

||

氫氧化鈉 |

√ |

√ |

√ |

氫氧化鈉 |

√ |

√ |

√ |

|||

氯化鋼 |

√ |

√ |

√ |

氯化鋼 |

√ |

√ |

X |

|||

氯化鋼 |

√ |

√ |

||||||||

乙醇 |

√ |

√ |

√ |

乙醇 |

√ |

√ |

||||

漂白液 |

√ |

√ |

√ |

漂白液 |

○ |

○ |

X |

|||

故障原因及排除方法

故 障 |

原 因 |

排除方法 |

泵不出液 |

1、泵反轉 2、進(jìn)液管道(dào)漏氣 3、泵腔蓄液太少 4、吸程太高 5、底閥漏水 6、葉輪受阻不轉 |

1、改變電機接線 2、杜絕漏氣 3、增加蓄液位置 4、降低泵安裝位置 5、清理底閥 6、清洗泵殼、葉輪 |

流量不足 |

1、吸入管徑太小 2、葉輪流道(dào)阻塞 3、揚程過(guò)高 4、吸入管路有氣漏進(jìn) 5、葉輪損壞 |

1、調換進(jìn)液器 2、清洗葉輪 3、開(kāi)大出液閥 4、杜絕漏氣 5、更換葉輪 |

揚程過(guò)低 |

1、流量過(guò)大 2、轉速太低 |

1、關小出水閥 2、恢複額定轉速 |

噪音過(guò)低 |

1、泵内有雜物 2、轉動件與固定件碰擦 3、軸嚴重磨損 |

1、檢查清理 2、調整間隙 3、更換泵軸 |

漏液 |

1、泵殼固定螺釘松動 2、機械密封嚴重磨損 |

1、擰緊螺釘 2、更換機械密封 |