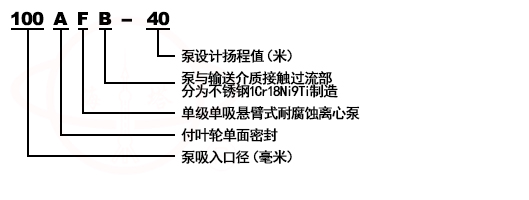

型号意義

産品簡介

AFB單級單吸懸臂式耐腐蝕離心泵适用于不含有固體顆粒介質,介質溫度爲0℃~120℃,進(jìn)口壓力不大于2kg/cm2。

AFB單級單吸懸臂式耐腐蝕離心泵是在F型耐腐蝕泵的基礎上改進(jìn)設計的,均采用新型的付葉輪動力的軸封裝置,屬單級單吸懸臂式耐腐蝕離心泵。

AFB單級單吸懸臂式耐腐蝕離心泵與輸送介質接觸的過(guò)流部份零件,均采用1Cr18Ni9Ti材料制造。用于輸送不含固體顆粒,有腐蝕性液體,被(bèi)輸送介質溫度爲-20℃~+130℃。泵進(jìn)口壓力不大于2kg/cm2。

AFB單級單吸懸臂式耐腐蝕離心泵廣泛應用于化工、石油、冶金、輕工、合成(chéng)纖維、環保、食品、醫藥等部門。該類産品具有性能(néng)穩定可靠、密封性能(néng)好(hǎo),造型美觀,使用檢修方便等優點。爲提高産品質量,減少跑、冒、滴、漏、防止污染、改善環境,發(fā)揮很大作用。

結構特點

AFB單級單吸懸臂式耐腐蝕離心泵的旋轉方向(xiàng):自 吸入口向(xiàng)電機端看爲順時針方向(xiàng)旋轉。

AFB單級單吸懸臂式耐腐蝕離心泵與電機是通過(guò)彈性聯軸器安裝在同一個底座 上。

AFB單級單吸懸臂式耐腐蝕離心泵的軸封裝置采用葉輪減壓和單或雙端面(miàn)機械密封結構,軸承體内注J 30潤滑油,并配有油杯。

結構示意圖

|

序号 |

名稱 |

序号 |

名稱 |

序号 |

名稱 |

1 |

泵殼 |

5 |

泵蓋 |

9 |

軸承體 |

|

2 |

密封環 |

6 |

密封蓋 |

10 |

泵軸 |

|

3 |

葉輪 |

7 |

機械密封 |

11 |

軸承 |

|

4 |

葉輪螺母 |

8 |

軸承蓋 |

12 |

聯軸節 |

性能(néng)參數

型号 |

進(jìn)出口徑(mm) |

流量(m3/h) |

揚程(m) |

電機功率(kw) |

轉速(r/min) |

25FB-16 |

25×25 |

3.6 |

16 |

1.1 |

2900 |

25FB-16A |

25×25 |

3.27 |

12.5 |

0.75 |

2900 |

25FB-25 |

25×25 |

3.6 |

25 |

1.5 |

2900 |

25FB-25A |

25×25 |

3.27 |

20 |

1.1 |

2900 |

25FB-40 |

25×25 |

3.6 |

40 |

3 |

2900 |

25FB-40A |

25×25 |

3.27 |

33.5 |

2.2 |

2900 |

40FB-16 |

40×32 |

7.2 |

16 |

1.5 |

2900 |

40FB-16A |

40×32 |

6.55 |

12 |

1.1 |

2900 |

40FB-20 |

40×32 |

7.2 |

20 |

1.5 |

2900 |

40FB-25 |

40×32 |

7.2 |

25 |

2.2 |

2900 |

40FB-25A |

40×32 |

6.55 |

20.5 |

1.5 |

2900 |

40FB-40 |

40×32 |

7.2 |

40 |

3 |

2900 |

40FB-40A |

40×32 |

6.55 |

32 |

2.2 |

2900 |

40FB-63 |

40×32 |

7.2 |

63 |

7.5 |

2900 |

40FB-63A |

40×32 |

6.72 |

56 |

5.5 |

2900 |

型号 |

進(jìn)出口徑(mm) |

流量(m3/h) |

揚程(m) |

電機功率(kw) |

轉速(r/min) |

50FB-16 |

50×40 |

14.4 |

16 |

2.2 |

2900 |

50FB-16A |

50×40 |

13.1 |

12 |

1.5 |

2900 |

50FB-25 |

50×40 |

14.4 |

25 |

4 |

2900 |

50FB-25A |

50×40 |

13.1 |

20 |

3 |

2900 |

50FB-40 |

50×40 |

14.4 |

40 |

5.5 |

2900 |

50FB-40A |

50×40 |

13.1 |

32.5 |

5.5 |

2900 |

50FB-63 |

50×40 |

14.4 |

63 |

11 |

2900 |

50FB-63A |

50×40 |

13.1 |

54.5 |

7.5 |

2900 |

65FB-25 |

65×50 |

28.8 |

25 |

5.5 |

2900 |

65FB-25A |

65×50 |

26.2 |

20 |

4 |

2900 |

65FB-30 |

65×50 |

28.8 |

30 |

7.5 |

2900 |

65FB-30A |

65×50 |

26.2 |

25 |

5.5 |

2900 |

65FB-40 |

65×50 |

28.8 |

40 |

11.5 |

2900 |

65FB-40A |

65×50 |

26.2 |

32 |

7.5 |

2900 |

65FB-64 |

65×50 |

28.8 |

64 |

15 |

2900 |

65FB-64A |

65×50 |

26.2 |

55 |

7.5 |

2900 |

型号 |

進(jìn)出口徑(mm) |

流量(m3/h) |

揚程(m) |

電機功率(kw) |

轉速(r/min) |

80FB-15 |

80×65 |

54.4 |

15 |

5.5 |

2900 |

80FB-15A |

80×65 |

49.1 |

11.5 |

4 |

2900 |

80FB-24 |

80×65 |

54.4 |

24 |

7.5 |

2900 |

80FB-24A |

80×65 |

49.1 |

19 |

7.5 |

2900 |

80FB-38 |

80×65 |

54.4 |

38 |

15 |

2900 |

80FB-38A |

80×65 |

49.1 |

30.5 |

11 |

2900 |

80FB-60 |

80×65 |

54.4 |

60 |

22 |

2900 |

80FB-60A |

80×65 |

49.1 |

52 |

18.5 |

2900 |

100FB-23 |

100×80 |

100.8 |

23 |

15 |

2900 |

100FB-23A |

100×80 |

91.8 |

17.5 |

11 |

2900 |

100FB-37 |

100×80 |

100.8 |

37 |

22 |

2900 |

100FB-37A |

100×80 |

91.8 |

29 |

18.5 |

2900 |

100FB-57 |

100×80 |

100.8 |

57 |

37 |

2900 |

100FB-57A |

100×80 |

91.8 |

52 |

37 |

2900 |

150FB-22 |

150×100 |

190.8 |

22 |

22 |

2900 |

150FB-22A |

150×100 |

173.5 |

17.5 |

18.5 |

2900 |

150FB-35 |

150×100 |

190.8 |

35 |

37 |

2900 |

150FB-35A |

150×100 |

173.5 |

28 |

30 |

2900 |

150FB-56 |

150×100 |

190.8 |

56 |

55 |

2900 |

150FB-56A |

150×100 |

173.5 |

50 |

37 |

2900 |

型号 |

進(jìn)出口徑(mm) |

流量(m3/h) |

揚程(m) |

電機功率(kw) |

轉速(r/min) |

性能(néng)參數和選擇

1、爲适應節能(néng)需要,要求泵的性能(néng)參數力求符合實際工況,從而可采取以下兩(liǎng)種(zhǒng)方法 改變泵的性能(néng)曲線。

(1)改變泵的轉速:本型号泵口徑大于2 5 m m的均可降速使用,降速後(hòu)的揚程下限可達到 3米,降速原則爲2 9 0 0轉/分降爲1 4 8 0轉/分,14 8 0轉/分降爲9 8 0轉/分,降速後(hòu)的性能(néng)關系式爲:Q1=Q(n1/n) H1=H(n1/n)2。(帶“l“ 的爲降速後(hòu)的值能(néng)值)

(2)車削葉輪外徑,在轉速不變的情況下,可車削葉輪外徑改變泵的性能(néng),車削後(hòu)的泵性能(néng)可按下式 計算:Q’=Q·D’2/D2,H’=H(D’2/D2)2,N’=N(D’2/D2)3安裝尺寸會(huì)有變化。

2、基本平面(miàn)應用水平儀校正,等基礎水泥凝固後(hòu),將(jiāng)泵裝于基礎上 ,并用水平儀檢查泵和電機軸的水平情況。如不水平,應用墊鐵調整直至水平爲止.。

3、在電機,泵和底座分别安裝的情況下,應嚴格檢查泵軸和電機的同 心度。檢查方法:用口平尺在泵和電機聯軸器外圓上下左右檢查,用塞尺測量其不均勻縫隙不超過(guò)0.1毫米。兩(liǎng)聯軸器接觸後(hòu)保持2毫實間隙,一周 内不均勻允差0.3毫米,否則就(jiù)不能(néng)同心,會(huì)産生振動,使軸承發(fā)熱,甚至損壞泵件。

4、泵的吸入管路和壓出路應有自己的支架、管路重量不得由泵來承受。

5、泵安裝位置高于液面(miàn)(注意在泵的吸程允許範圍外)時,應在吸入管路未端裝底閥,底閥喉口面(miàn)積應大于吸入管截面(miàn)積的50% 、在泵處與倒灌(即泵安裝位置低于液面(miàn))時可以不裝底閥,但應在吸入管路上安裝控制閥門和過(guò)濾裝置,以防止雜物吸入泵内,造成(chéng)葉輪件和 泵件損壞。

6、泵安裝前一定要徹底清除管内雜物,如焊渣等,以免泵起(qǐ)動時被(bèi)吸入造成(chéng)事(shì)故。

起(qǐ)動、停止、運轉

起(qǐ)動:

1.準備 必要的扳手與工具。

2.檢查軸承 體油标油位是否正常。

3.檢查泵的旋轉方 向(xiàng)是否正确,嚴禁反轉,轉向(xiàng)錯可使葉輪螺母松脫,使腐蝕介質進(jìn)入軸頸産生腐蝕,導緻泵無法工作,也可能(néng)使葉輪螺母甩出造成(chéng)不幸事(shì)故。确保安全生産。

4.在泵安裝位置低于 液面(miàn)(倒灌情況)時,泵在起(qǐ)動前,要打開(kāi)管路的閘閥,使液體充滿泵内。如果安裝位置高于液面(miàn)(真空情況)時,泵在起(qǐ)動前要灌泵和排氣,使泵内和吸入管路内充滿 液體,排淨泵内空氣。5.起(qǐ)動電機後(hòu),緩緩打開(kāi) 排出口閘閥,使泵工作正常後(hòu),再將(jiāng)閥門開(kāi)至需要的程度。

停止:

1、關閉壓力管路閘閥。

2、停止電機。

3、關閉吸人管路閘閥。

4、在環境溫度低于液體凝固點時,要放盡泵内存液。

5、如果泵處于長(cháng)期停止使用時,應將(jiāng)泵内腐蝕性介質放淨,并用清水沖洗幹淨,清理後(hòu),要妥善保管。

運轉:

1、應經(jīng)常檢查泵和電機的溫升情況,主要是軸承溫升情況,要求軸承溫度不超過(guò)73℃。

2、運轉過(guò)程中,如發(fā)現噪聲和其它不正常聲音時應立即停止檢查,排除故障後(hòu)方可運行。

3、注意密封裝置加油杯,應保持儲油,并及時補充、保證潤滑。

機械密封使用

使用要求:

機械密封使用在清潔的無懸浮顆粒的介質中。因此對(duì)新管路系統要特别注意清洗管路。

安裝與拆卸:

1、安裝機械密封前,要檢查所有元件是否損壞。如有損壞的,應進(jìn)行修複 或更換。

2、嚴格檢查動環與靜環的摩擦端面(miàn),不許有任何細微的碰撞劃傷,裝配前時,動環、靜環端面(miàn)要塗一層清潔的機油。

3、裝配中要 注意消除偏差,正确調整彈簧的壓縮量,使其不得太松太緊。緊固螺釘時,要均勻把緊,避免發(fā)生偏斜,使密封失效。

4、拆卸時要注意泵的 拆卸順序。

故障處理:

1、泵開(kāi)始運轉就(jiù)發(fā)生密封洩漏。

a、在機械密封裝配時,彈簧壓縮量調得太松。

b、機械密封動、靜環端面(miàn)受到損壞。

c、機械密封靜環裝配偏斜。

2、泵開(kāi)始運轉正常,以後(hòu)突然發(fā)生嚴重洩漏。

a、機械密封動環或靜環端面(miàn)嚴重磨壞。

b、機械密封固定螺絲松動,使彈簧失去作用或者引起(qǐ)動環的歪斜。

c、機械密封室内有雜質,卡住了動環,使其無法移動,或者雜質支撐、靜環端之間,使機械密封失去作用。

故障原因及排除方法

故障現象 |

原因 |

排除方法 |

打不出液體

|

1.泵沒(méi)有灌液體 |

1.重灌液體 |

2.吸入管、排出管、葉輪被(bèi)雜物阻塞 |

2.清除雜物 |

|

3.吸入管有空氣 |

3.修理管路 |

|

4.吸上高度太高 |

4.降低泵安裝高度 |

|

5.排出管過(guò)細、管路損失過(guò)大 |

5.換與泵口同口徑管 |

|

6.要求揚程大于泵揚程 |

6.更換新泵 |

|

7.輸送熱的或易揮發(fā)性介質 |

7.降低吸入高度、倒灌 |

|

8.轉向(xiàng)反 |

8.改變轉向(xiàng) |

|

流量不夠

|

1.底閥太小 |

1.另配置新底閥 |

2.吸入管路浸入液體深度不夠有空氣帶入漿内 |

2.增加浸入深度 |

|

3.吸入管路過(guò)小或有雜物阻塞 |

3.換粗管、清除雜物 |

|

4.葉輪腐蝕嚴重 |

4.換新葉輪 |

|

揚程不夠

|

1.葉輪腐蝕嚴重 |

1.換新葉輪 |

2.泵性能(néng)不符合要求 |

2.換新泵 |

|

泵振動嚴重

|

1.泵與電機軸不同心 |

1.將(jiāng)電機與泵軸線重新調整對(duì)準 |

2.泵軸彎曲 |

2.卸下校直或換新軸 |

|

泵軸承過(guò)熱 |

1.潤滑油(脂)沒(méi)有或不足 |

1.加油 |

2.電機和泵軸不同心 |

2.調整軸心 |

|

3.軸承損壞 |

3.更換新軸承 |

|

軸封漏 |

1.進(jìn)口壓力過(guò)高 |

1.降低進(jìn)口壓力或關小進(jìn)口閘閥 |

電機過(guò)熱 |

1.配置電機功率不夠 |

1.更換較大功率新電機 |